El agua, un elemento sumamente perjudicial para una instalación de aire comprimido.

Mantener un aire comprimido limpio y seco es fundamental para el correcto funcionamiento de la maquinaria, el rendimiento de los equipos y su vida útil. Algunos de los resultados de utilizar aire comprimido húmedo son: obtención de condensación en línea, óxido y corrosión en tuberías y equipos, desgaste prematuro de equipos y componentes, menor calidad en el proceso productivo o contaminación del producto final.

Encontrar la solución industrial más adecuada para cada instalación no es fácil, requiere realizar unos estudios previos y un análisis de las causas de los principales problemas, además de tener presente el sector industrial al que va a hacer frente el sistema de aire comprimido.

En este post vamos a tratar las diversas soluciones que nos permiten obtener un aire seco de acuerdo con los requerimientos marcados para cada aplicación.

En uno de nuestros posts anteriores ya hicimos referencia a las causas de la contaminación del aire. En esta ocasión, vamos a centrarnos en la humedad del aire y sus problemas derivados.

2. El agua y la humedad residual del aire comprimido

Se trata de uno de los contaminantes que más afectan a la calidad del aire comprimido. La humedad, en este caso, referida a la proporción de vapor de agua en el aire.

La corrosión y la proliferación de microorganismos nocivos para las personas, productos y procesos pueden ser algunos de los resultados en caso de no realizar un adecuado tratamiento del aire.

En general, todas las instalaciones de aire comprimido tienen el mismo problema, aparición de condensado. Para evitarlo, existen equipos que literalmente, secan el aire, dejándolo con unos niveles de vapor de agua admisibles para evitar que la humedad perjudique a nuestra instalación o proceso, lo que ayuda a mejorar el rendimiento, la productividad y a reducir los costes en el mantenimiento.

3. La humedad, el punto de rocío y la coalescencia

Aclaremos unos conceptos:

– El punto de rocío a presión se utiliza para medir el grado de sequedad del aire comprimido. Este parámetro se refiere a la más baja temperatura a la que empieza a condensarse el vapor de agua contenido en el aire.

– Filtros de coalescencia. Principalmente están diseñados para retener partículas y líquidos que arrastre el flujo de gas. Con ellos, las pequeñas gotas se aglutinan formando gotas más grandes permitiendo su decantación y drenado de la instalación.

La humedad residual excesiva en el aire empeora la calidad del mismo. Al atraer el agua, los contaminantes se pueden adherir a los procesos de producción. Una de las causas más comunes puede ser la congelación de válvulas de control o la corrosión en los aparatos.

El grado de humedad se debe controlar ya que puede variar dependiendo de la temperatura ambiente, y la cantidad de vapor de agua permitida es limitada.

A continuación, un ejemplo para visibilizar la cantidad de agua presente en el aire ambiente y susceptible de que más tarde aparezca en nuestro sistema de aire comprimido.

Supongamos una instalación formada por un compresor de 90 kW que funciona 24 horas al día con una presión de 7,5 bar y un flujo de aire es de 1000 Nm3/h. El sistema dispone de un secador frigorífico con un punto de rocío de +3°C y las condiciones ambientales son: 15ºC, 60% HR, Contenido de vapor de agua=7.6 g/m3.

¡¡La condensación diaria generada será de aproximadamente 165 litros!!

4. Procesos de secado

La instalación de separadores de agua centrífugos, reduce el agua líquida en la corriente del aire comprimido y los filtros de coalescencia reducen los aerosoles del agua, pero para reducir el vapor de agua hasta unos valores admisibles, necesitamos instalar un secador.

Un secador de aire es una parte integral del sistema de tratamiento de aire. Es el secador de aire el que elimina la humedad residual y permite obtener un aire completamente seco.

Existen tres tipos de procesos:

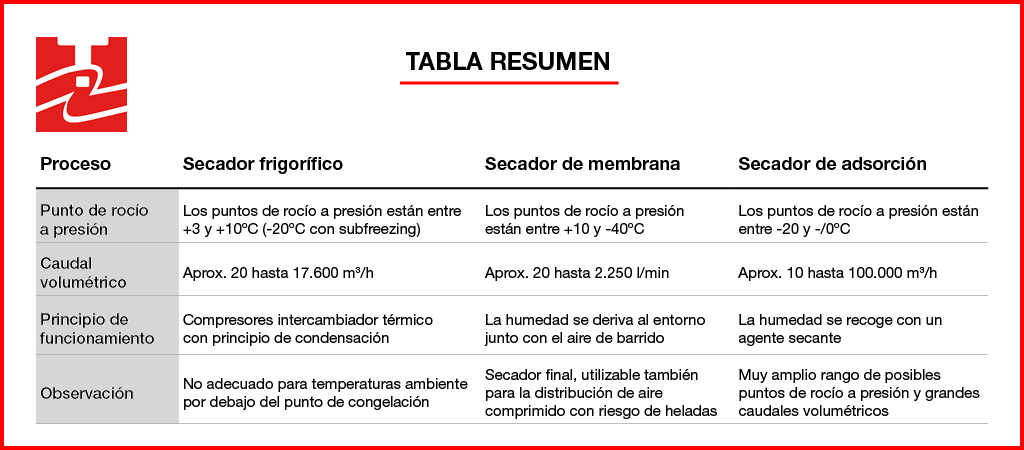

– Secadores frigoríficos.

Es un método de secado muy común, en el que el aire comprimido es enfriado en una unidad frigorífica y posteriormente calentado. La humedad se condensa en el proceso de enfriamiento y es purgada automáticamente. El calentamiento posterior previene la formación de condensación en el sistema de tuberías. Existen tres tipos de conceptos:

o No cíclico o estándar:

Temperaturas de rocío a presión de 3°C a 10°C

Los secadores frigoríficos estándar, son equipos de expansión directa diseñados para proporcionar una fiabilidad superior a su sistema de aire comprimido.

o Cíclico (masa térmica):

Temperaturas de rocío a presión de 3°C a 10°C

El diseño y construcción de alta eficiencia de los secadores cíclicos Dec de Ingersoll Rand le ayuda a lograr un mejor rendimiento, reduciendo al mismo tiempo el consumo de energía. El intercambiador de calor patentado de alta

eficiencia, combinado con un circuito de masa térmica, ayuda a ahorrar energía a cualquier carga. El compresor de refrigerante de alta eficiencia se desactiva automáticamente para ahorrar energía cuando no es necesario.

o Regenerativo (subfreezing):

Temperaturas de rocío a presión de -20°C

El revolucionario secador SF de Ingersoll Rand, es el único secador frigorífico regenerativo disponible actualmente en el mercado del aire comprimido, combina el punto de rocío a presión (PDP) con temperaturas bajo cero de un secador desecante regenerativo típico con bajos costes energéticos y de funcionamiento de un secador frigorífico para proporcionar un coste total de propiedad extremadamente bajo.

– Secadores de membrana.

Se suelen instalar cerca de la aplicación o punto de uso y para caudales volumétricos más pequeños. Generalmente como un complemento de los secadores frigoríficos y cuando hay requisitos de secado más exhaustivos.

Este tipo de secadores, utilizan fibras huecas compuestas de una membrana macromolecular, por lo que cuando el aire comprimido húmedo pasa a través del secador, sólo el vapor de agua atraviesa la membrana y en el interior de las fibras solo queda aire seco.

o Temperaturas de punto de rocío a presión de -40°C a -70°C.

o No necesita suministro eléctrico ni de refrigerante pero consume caudal de aire seco en el purgado.

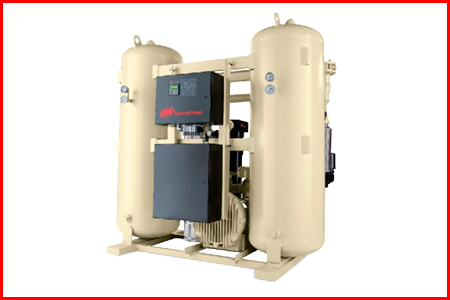

– Secadores de adsorción.

Los secadores de aire de adsorción son ideales para proporcionar una gran calidad de aire a la planta, tanto en aplicaciones de industria mediana como pesada. Combinan un diseño sencillo con una gran variedad de modelos y son adecuados para caudales volumétricos grandes

o Temperaturas de punto de rocío a presión de -40°C a -70°C.

El principio de funcionamiento consiste en hacer pasar el aire comprimido a través de una torre llena con material desecante o adsorbente (alúmina). El vapor de agua contenido en el aire comprimido se adhiere a la superficie de la alúmina hasta llegar a su saturación.

La alúmina activada es una forma porosa con muy buenas propiedades de adsorción de agua.

La adsorción es el fenómeno por el cual un sólido atrae y retiene en su superficie gases o líquidos.

La regeneración, es el proceso mediante el cual se extrae el vapor de agua de los poros del desecante. Con una instalación gemela (dos torres), un depósito puede regenerarse mientras el otro está operativo. Existen diferentes tipos de secadores en función del método de regeneración, los principales son:

o Regeneración por calor (PURGA ZERO)

o Regeneración mixta

o Regeneración por aire

Con estos sistemas se mejora la productividad, la eficiencia del sistema, el rendimiento del compresor y la calidad del producto o proceso.

Si tienes dudas o quieres que te asesoremos desde Daunis, contacta con nosotros.